Baskının temel kavramı

1. Baskı: Çiçek desenlerinin boya veya pigmentlerle tekstil üzerine belirli boyama haslıklarına sahip olarak basılması işlemidir.

2. Baskıların sınıflandırılması

Baskının amacı esas olarak kumaş ve ipliktir. İlki deseni doğrudan kumaşa iliştirir, böylece desen daha belirgin olur. İkincisi deseni paralel olarak düzenlenmiş bir iplik koleksiyonuna basmak ve kumaşı puslu bir desen efekti üretecek şekilde örmektir.

3. Baskı ve boyama arasındaki fark

(1) Boyama, tek bir renk elde etmek için boyayı tekstil üzerine eşit şekilde boyamak anlamına gelir. Baskı, aynı tekstil deseni üzerine bir veya daha fazla rengin basılması, aslında lokal boyama anlamına gelir.

(2) boyama, boya çözeltisini boyamak için, su ortamı aracılığıyla kumaş üzerine boya yapmaktır. Bulamaç yardımıyla boyama ortamı olarak baskı, kumaş üzerine basılan boya veya pigment baskı macunu, kuruduktan sonra, boya veya rengin doğasına uygun olarak buharlama, renklendirme ve diğer takip işlemleri için, böylece elyaf üzerine boyanmış veya sabitlenmiş olur ve son olarak sabun, su, boyadaki yüzen rengi ve renk macununu, kimyasal maddeleri uzaklaştırır.

4. Baskı öncesi ön işlem

Boyama işlemine benzer şekilde, kumaşın iyi ıslanabilirlik elde etmek için baskıdan önce ön işlemden geçirilmesi gerekir, böylece renk macunu elyafa eşit şekilde girer. Polyester gibi plastik kumaşların bazen baskı işlemi sırasında büzülmeyi ve deformasyonu azaltmak için ısıyla şekillendirilmesi gerekir.

5. Baskı yöntemi

Baskı işlemine göre, doğrudan baskı, anti-boyama baskı ve aşındırma baskı vardır. Baskı ekipmanına göre, esas olarak rulo baskı, serigrafi baskı vardır.baskıve transfer baskı vb. Baskı yönteminden manuel baskı ve mekanik baskı vardır. Mekanik baskı esas olarak serigrafi baskı, rulo baskı, transfer baskı ve sprey baskıyı içerir, ilk iki uygulama daha yaygındır.

6. Baskı yöntemi ve özellikleri

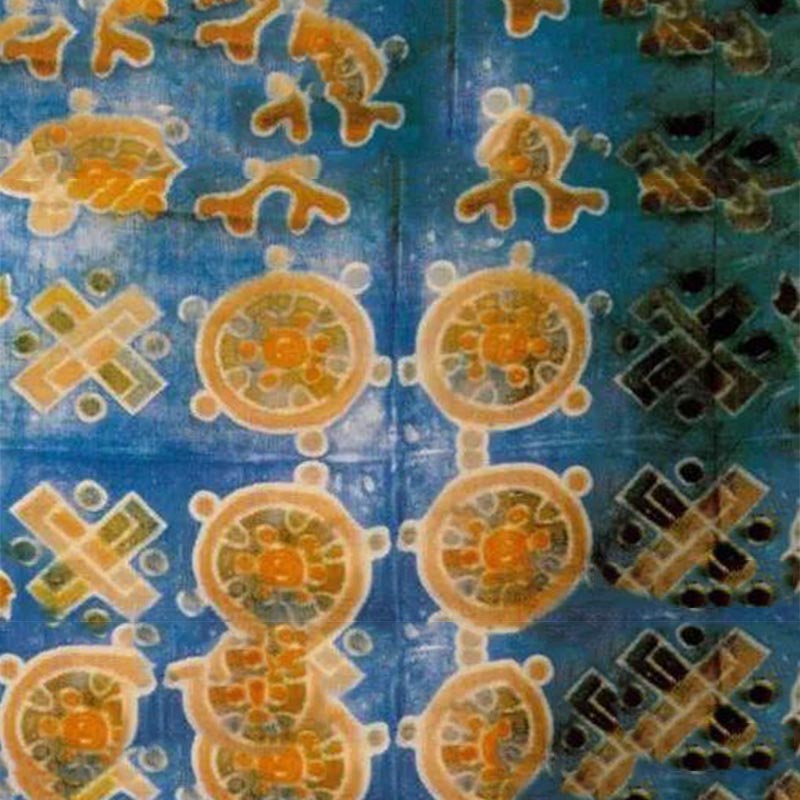

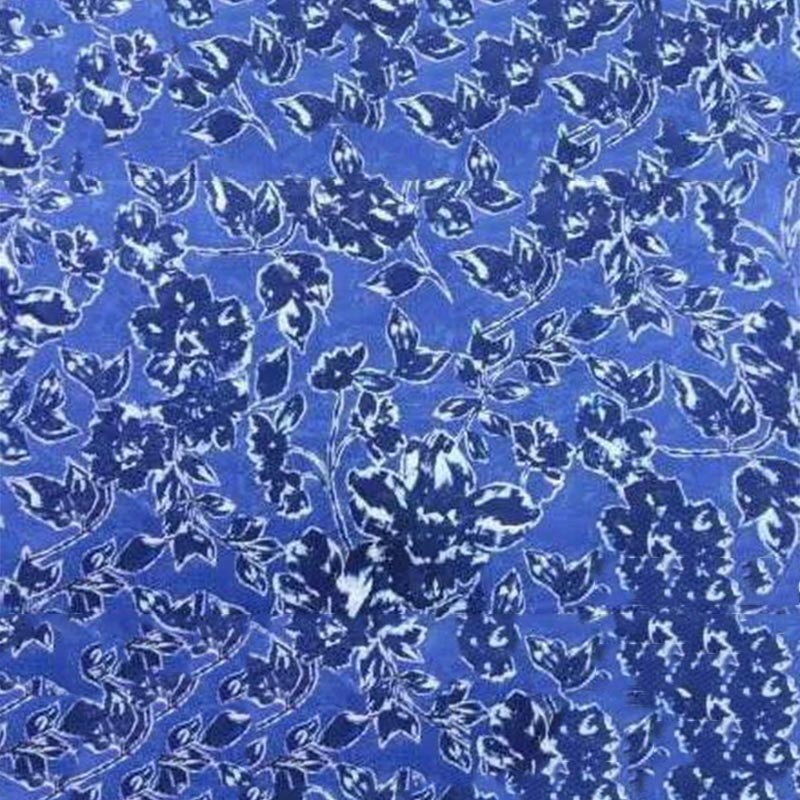

Kumaş baskısı, baskı ekipmanına göre şu şekilde ayrılabilir: serigrafi baskı, rulo baskı, ısı transfer baskı, ahşap şablon baskısı, içi boş plaka baskısı, batik, batik, sıçrama baskı, el boyaması baskı vb. Ticari öneme sahip iki baskı yöntemi vardır: serigrafi baskı ve rulo baskı. Üçüncü yöntem, nispeten düşük öneme sahip olan ısı transfer baskısıdır. Tekstil üretiminde nadiren kullanılan diğer baskı yöntemleri ise geleneksel ahşap şablon baskısı, balmumu kediotu (yani Balmumu dirençli) baskısı, iplik batik baskısı ve dirençli baskıdır. Birçok tekstil baskı tesisi, kumaşlara baskı yapmak için serigrafi baskı ve rulo baskı kullanır. Baskı tesisleri tarafından gerçekleştirilen ısı transfer baskısının çoğu da bu şekilde basılır.

7. Geleneksel baskı teknikleri

(1) Ahşap şablon baskısı: Yöntembaskıkabartmalı ahşap kumaş üzerine.

(2) içi boş tip baskı: Esas olarak üç kategoriye ayrılır: içi boş tip beyaz macun anti-boya indigo baskı, içi boş tip beyaz macun anti-boya baskı ve içi boş tip renkli baskı doğrudan baskı.

(3) Batik baskı: Boş kumaş üzerine ip kullanılarak, belirli bir kat halinde dikilmesi ve boyandıktan sonra sıkıca bağlanarak desen elde edilmesi.

(4) Batik baskı: Pamuk, ipek ve diğer kumaşlarda desen gösterilmesi gereken kısımları uygulayın ve ardından kumaşın mumsuz kısımlarını boyamak için boyayın veya fırçalayın ve daha sonra mum lekelerini kaynar su veya özel çözücülerle çıkarın ve kumaşın desen göstermesini sağlayın.

(5) Sıçrama baskı: İpek kumaşa isteğe göre asit boya sıçratılır veya fırçalanır ve daha sonra kuru değilken ekrana tuz serpilir, tuz ve asit boyanın nötrleştirilmesiyle ipek üzerinde soyut desenlerin doğal akışı oluşur. Genellikle ipekte kullanılır.

(6) El boyaması baskı: Deseni kumaşa yansıtmak için kalemi doğrudan boyaya batırma yöntemi.

8. Serigrafi baskı

Serigrafi baskı, bir baskı ekranının, bir baskı ekranının (Baskı işlemi için kullanılan ekran bir zamanlar ince ipekten yapılırdı, işleme serigrafi baskı denir, ahşap veya metal bir çerçeve üzerine gerilmiş ince gözenekli naylon, polyester veya tel kumaştan yapılır. Ekran kumaşı opak, gözeneksiz bir filmle kaplanır. Bir desen varsa, opak film çıkarılmalı, ince gözenekli bir ekran plakası bırakılmalıdır ve bu alan, desenin basılacağı kısımdır. Ticari ekran kumaşlarının çoğu önce ışığa duyarlı bir filmle kaplanır ve ardından filmi, deseni ortaya çıkarmak için ışığa duyarlı bir yöntemle çıkarılır. Baskı için basılacak kumaşın üzerine bir ekran yerleştirin. Baskı hamurunu baskı çerçevesine dökün ve bir kazıyıcı (araba ön camındaki silecek benzeri bir araç) kullanarak ekranın ağından zorla geçirin. Baskı desenindeki her renk ayrı bir ekran gerektirir, amacı farklı bir renk basmaktır.

9. Manuel serigrafi baskı

El serigrafi baskı, ticari olarak uzun masalarda (60 yardaya kadar) üretilir. Basılı kumaş rulosu masaya düzgün bir şekilde yayılır ve masanın yüzeyi az miktarda yapışkan malzeme ile önceden kaplanır. Daha sonra yazıcı, kumaş tamamen basılana kadar çerçeveyi sürekli olarak tüm masa boyunca hareket ettirir ve her seferinde bir çerçeve basar. Her çerçeve, basılı bir desene karşılık gelir. Bu yöntemin üretim hızı saatte 50-90 yardadır. Ticari el serigrafi baskı, kesilmiş parçaları basmak için büyük miktarlarda da kullanılır.bezbaskı süreci, konfeksiyon yapım süreci ve baskı süreci bir arada düzenlenmiştir.

Özel veya benzersiz tasarımlar, parçalar birbirine dikilmeden önce üzerlerine basılır. Manuel serigrafi baskı, büyük desenler için büyük örgü çerçeveler üretebildiğinden, plaj havluları, yenilikçi baskılı önlükler, perdeler ve duş perdeleri gibi kumaşlar da bu baskı yöntemiyle basılabilir. El serigrafi baskı, sınırlı sayıda son derece şık kadın giyimi basmak ve piyasada test edilen ürünlerin küçük partilerini basmak için de kullanılır.

(1) Otomatik serigrafi baskı

Otomatik serigrafi baskı (veya düz serigrafi baskı) manuel serigrafi ile aynıdır ancak süreç otomatiktir, bu nedenle daha hızlıdır. Baskılı kumaş, uzun bir masaya yerleştirilmek yerine (manuel serigrafi baskıda olduğu gibi) geniş bir lastik bant aracılığıyla serigrafiye iletilir. Manuel serigrafi baskı gibi, otomatik serigrafi baskı da sürekli bir işlemden ziyade aralıklı bir işlemdir.

Bu işlemde kumaş ekranın altına hareket eder, sonra durur ve ekran bir kazıyıcı tarafından çizilir (otomatik kazıma), ardından kumaş bir sonraki çerçevenin altına saatte yaklaşık 500 yarda üretim hızıyla hareket etmeye devam eder. Otomatik serigrafi baskı yalnızca tüm kumaş rulosu için kullanılabilir, kesilmiş parçalar genellikle bu şekilde basılmaz. Ticari bir üretim süreci olarak, daha yüksek üretim verimliliğine sahip dairesel serigrafi baskının tercih edilmesi nedeniyle, otomatik serigrafi baskının (düz serigrafi baskıya atıfta bulunulmaktadır) çıktısı düşmektedir.

(2) Döner serigrafi baskı

Döner serigrafi baskı, diğer serigrafi baskı yöntemlerinden birkaç önemli şekilde farklıdır. Döner serigrafi baskı, bir sonraki bölümde açıklanan silindir baskı gibi, basılı kumaşın hareketli bir silindirin altındaki geniş bir lastik banttan geçirilerek taşındığı sürekli bir işlemdir. Serigrafi baskıda, dairesel serigrafi baskının üretim hızı en hızlısıdır ve saatte 3.500 yardadan fazladır. Dikişsiz delikli metal ağ veya plastik ağ kullanın. En büyük dairenin çevresi 40 inçten büyüktür, bu nedenle en büyük çiçek sırtı boyutu da 40 inçten büyüktür. 20'den fazla renk setine sahip döner serigrafi baskı makineleri de üretilmiştir ve bu baskı yöntemi yavaş yavaş silindir baskının yerini almaktadır.

(3) Rulo baskı

Gazete baskısına benzer şekilde, rulo baskı saatte 6.000 yardadan fazla basılı kumaş üretebilen yüksek hızlı bir işlemdir. Bu yönteme mekanik baskı da denir. Rulo baskıda, desen kumaş üzerine oyulmuş bir bakır tambur (veya silindir) ile basılır. Bakır tambur, çok ince çizgiler halinde yakın bir şekilde oyulabilir, böylece çok ayrıntılı, yumuşak desenler basabilir. Örneğin, ince, yoğun Pelizli kıvrım baskısı, rulo baskı ile basılan bir desen türüdür.

Silindir gravürü desen tasarımcısının tasarımıyla tamamen uyumlu olmalı ve her renk bir gravür silindirine ihtiyaç duyar (tekstil endüstrisinde özel baskı işlemi, beş silindirli baskı, altı silindirli baskı vb., genellikle beş renk setini veya altı renk setini silindirli baskıyı temsil etmek için kullanılır). Silindir baskı en az kullanılan seri baskı üretim yöntemidir ve çıktı her yıl azalmaya devam etmektedir. Her desen için üretilen miktarlar çok büyük olmasaydı bu yöntem ekonomik olmazdı.

(4) Isı transfer baskı

Isı transfer baskının prensibi transfer baskı yöntemine biraz benzer. Isı transfer baskıda, desen önce dispers boyalar ve baskı mürekkepleri içeren kağıda basılır ve ardından basılı kağıt (transfer kağıdı olarak da bilinir) tekstil baskı tesislerinde kullanılmak üzere saklanır. Kumaşa baskı yapıldığında, ısı transfer baskı makinesi transfer kağıdını ve baskısız yüzü birbirine yapıştırır ve yaklaşık 210 ° C'de (400T) makineden geçer, bu kadar yüksek sıcaklıklarda transfer kağıdındaki boya süblimleşir ve kumaşa aktarılır, daha fazla işleme gerek kalmadan baskı işlemi tamamlanır. İşlem nispeten basittir ve rulo baskı veya döner serigrafi baskı üretiminde gerekli uzmanlığı gerektirmez. Dispers boyalar süblimleşebilen tek boyalardır ve bir anlamda çiçekleri ısıyla transfer edebilen tek boyalardır, bu nedenle işlem yalnızca asetat lifleri, akrilonitril lifleri, poliamid lifleri (naylon) ve polyester lifleri dahil olmak üzere bu tür boyalara karşı afinitesi olan liflerden oluşan kumaşlarda kullanılabilir.

(5) Jet baskı

Jet baskı, boyanın küçük damlalarını püskürtmek ve kumaşın tam konumunda kalmaktır, boyayı püskürtmek için kullanılan nozul ve desen oluşumu bilgisayar tarafından kontrol edilebilir ve karmaşık desenler ve hassas desen döngüleri elde edilebilir. Jet baskı, gravür silindirleri ve yapım ekranlarıyla ilişkili gecikmeyi ve maliyeti ortadan kaldırır, hızla değişen bir tekstil pazarında rekabet avantajı sağlar.

Jet baskı sistemi esnek ve hızlıdır ve bir desenden diğerine hızla geçebilir. Baskılı kumaşlar gerilmez (yani desen gerilerek bozulmaz) ve kumaşın yüzeyi yuvarlanmaz, böylece kumaş tüyü veya polar gibi potansiyel sorunlar ortadan kalkar. Ancak bu işlem ince desenler basamaz, desenin ana hatları bulanıklaşır. Şu anda jet baskı yöntemi neredeyse halı baskısında kullanılır ve giyim tekstil baskısı için önemli bir işlem değildir. Ancak mekanik ve elektronik kontrol teknolojisinin araştırılması ve geliştirilmesiyle bu durum değişebilir.

Gönderi zamanı: 22-Oca-2025